Schaumbetonblock-Ausrüstung: Die deutsche CLC-Technologie erfindet das grüne Bauen neu

Produkt-Einführung

Unsere Schaumbetonblockanlage führt die fortschrittliche deutsche CLC-Technologie ein und ist auf die Herstellung von neuen Wandmaterialien wie Schaumstoffziegeln, Leichtbauziegeln, Porenbetonblöcken und Porenbetonziegeln spezialisiert. Die Anlage verwendet Zement und Flugasche (Sand, Steinmehl, Abraum usw.) als Rohstoffe und produziert hochwertige Produkte mit hoher Festigkeit, geringem Gewicht und Wasserdichtigkeit, die durch den vollautomatischen Prozess des Aufschäumens von Zement, der Entformung, des Schneidens und der Wartung nicht reißen.

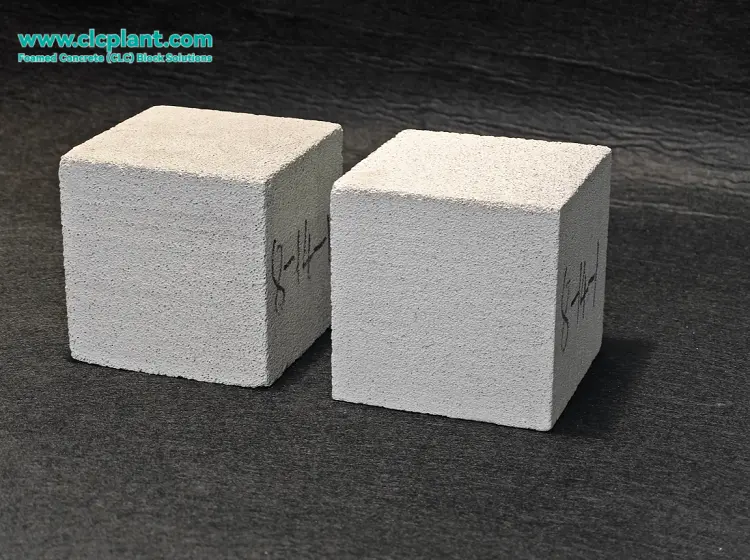

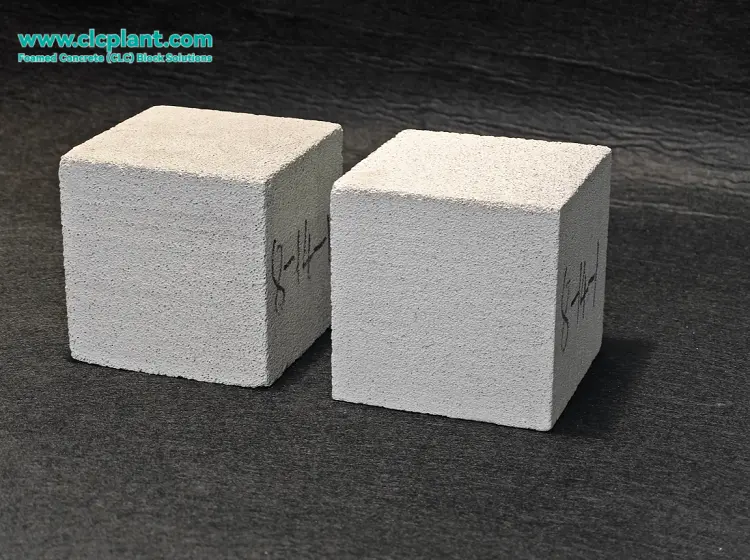

Was ist ein Schaumstoffziegel?

Der "Schaum" von Schaumstoffziegeln ist kein Kunststoffschaum, sondern geschlossene Luftlöcher, die durch das Aufschäumen von Zement gleichmäßig verteilt werden und so leicht sind wie die Gärung von Brot. Im Vergleich zu herkömmlichen Porenbetonziegeln haben Schaumstoffziegel eine bessere Wärmedämmung, Schalldämmung, Wärmedämmung und Wasserdichtigkeit. Mit Flusssand, Stein, Schlacke, Schiefer, Gangue, Flugasche und anderen Hauptrohstoffen, um die Wiederverwertung von Industrieabfällen zu erreichen, ist eine Art von grünen Baustoffen Produkte, mit leichten, Schalldämmung, Brandschutz, Umweltschutz, Energieeinsparung und andere Vorteile, voll im Einklang mit der Entwicklung Bedürfnisse der grünen Gebäude und Montage Gebäude.

Sechs Hauptvorteile

Technische Unterstützung durch importiertes CLC-Wandmaterial

Die neue Generation der CLC-Technologie und -Rezeptur verbessert die Festigkeit, Wasserdichtigkeit, Wärmeschutz und Umweltfreundlichkeit von Leichtbetonprodukten erheblich. Verglichen mit der traditionellen Porenbeton-Produktionsmethode ist sie umweltfreundlicher und energiesparender, und die Produktqualität ist besser.

Vollautomatisch arbeitende Produktionslinie

Vollautomatische Produktion, weniger Menschen, hoher Ausstoß, niedrige Kosten, einfache Bedienung, die Produktionseffizienz ist stark verbessert.

Hochgeschwindigkeits- und Hochpräzisionsschneidsystem

Die vollautomatische Schneideanlage ist mit einer Vielzahl von Modellen und Spezifikationen ausgestattet, die je nach Kundenbedarf ausgewählt werden. Sie eignet sich für lange Formkästen und quadratische Formkästen und kann verschiedene Größen und Spezifikationen mit weniger Abfall und niedrigen Kosten schneiden.

Neue Palettier- und Verpackungslinie

Vollautomatische palettenlose Verpackungslinie mit vernünftigem Design, effizientem Betrieb und erheblicher Reduzierung der Produktionskosten.

V. Neues Verfahren zur Lufterhaltung

Durch die Verwendung eines Autoklavs ohne hohe Temperaturen und eines selbsterhitzenden Zirkulationssystems wird eine gute Festigkeit der Produkte, Umweltschutz und geringer Energieverbrauch gewährleistet.

Sechstens, die Rohstoffe sind vielfältig und kostengünstig

Flugasche, Sand, Schlacke, Phosphorgips, industrielle Abfälle, Bauschutt und andere Rohstoffe können verwendet werden, um die Produktionskosten je nach den örtlichen Gegebenheiten zu senken.

Vergleich der Verfahren: Umkehrung der traditionellen Vorteile ist offensichtlich

Erfolgreiche Kundenbeispiele

Fall 1: Henan Zhengzhou Environmental Protection Building Materials Co.

Das Unternehmen führte im Jahr 2023 eine komplette Produktionslinie für Schaumstoffziegel ein und nutzte dabei die Flugasche des örtlichen Kraftwerks und Bauabfälle, um die folgenden Ergebnisse zu erzielen:

-

Kapitalrendite: Gesamtinvestition von 2,8 Millionen Yuan, 4 Monate, um Gewinne zu erzielen

-

Produktionseffizienz: Tagesproduktion von bis zu 150 Kubikmetern mit nur 8 Arbeitskräften

-

Umweltvorteile: jährlicher Verbrauch von 20.000 Tonnen Flugasche und 5.000 Tonnen Bauschutt.

-

Produktqualität: Das Produkt erreicht eine Druckfestigkeit von 5,0 MPa und verfügt über eine hervorragende Wasserdichtigkeit.

-

Marktresonanz: Die Produkte sind knapp und haben sich zum bevorzugten Lieferanten für die wichtigsten lokalen Bauprojekte entwickelt.

Fall 2: Guangdong Foshan New Building Materials Factory

Dieses Unternehmen stellt ursprünglich traditionelle Lehmziegel her und sieht sich mit dem Druck der Umwelt und dem Schrumpfen des Marktes konfrontiert. 2022 erfolgte die Umstellung und Aufwertung durch die Einführung unserer Schaumstoffziegelanlagen:

-

Umwandlungseffekt: Die Installation und Inbetriebnahme der Ausrüstung wurde innerhalb von 6 Monaten abgeschlossen und die Produktion aufgenommen.

-

Kostenvorteil: Die Rohstoffkosten werden um 35 % und der Energieverbrauch um 60 % gesenkt.

-

Produktverbesserung: Entwicklung einer feuerfesten und wärmeisolierenden integrierten Platte, Steigerung des Mehrwerts um 40%.

-

Markterweiterung: Die Produkte wurden erfolgreich in den Markt für Montagebauten in der Region des Perlflussdeltas eingeführt.

-

Politische Unterstützung: Zertifizierung als grünes Baumaterial und staatliche Umweltschutzsubventionen.

Produktionsprozess

Die gesamte Ausrüstung umfasst einen kompletten Produktionsprozess:

Beschickungsplattform → Mischen und Gießen → Rückführung der leeren Form → Formgebung → Entladung → statische Aushärtung → Entformung → Schneiden → Dampfhärtung → Palettierung → Verpackung → Fabrik

Investitionsbedingungen für den Anlagenbau

Anforderungen an Fabrikgebäude, Wasser und Strom

-

Produktionsfläche: 20-60 Meter breit, 80-200 Meter lang und 6 Meter hoch.

-

Produktpflegefläche: 2000-8000 Quadratmeter (wird je nach Leistung flexibel angepasst)

-

Wasser für die Produktion: 80-500 Tonnen/Tag

-

Elektrizität für die Produktion: 200-800 kW (Gesamtleistung)

-

Gesamtfläche der Fabrik: 8-30 Hektar (je nach Verkaufsvolumen angepasst)

Bedarf an Produktionsrohstoffen

-

Zement: 425R Silikatzement (erforderlich)

-

Flugasche Rohasche (optional)

-

Steinmehl feines Pulver (optional)

-

Sand: Schlammgehalt ≤ 2% (fakultativ)

-

Schlackenpulver feines Pulver (fakultativ)

-

Zusatzstoffe: vom Unternehmen bereitgestellt

Perfektes Kundendienstsystem

Fünf Servicegarantien nach dem Verkauf

-

Anlagenplanung: standardisierte Zeichnungserstellung, rationelle Nutzung des Betriebsgeländes

-

Installation und Schulung: Installation und Inbetriebnahme der Ausrüstung, Schulung der Produktionstechnologie

-

Ersatz von Verschleißteilen: Vertrieb von verschiedenen Teilen, Lieferung von wichtigen Verbrauchsmaterialien

-

Lokaler Service: rechtzeitige Lösung von Tür zu Tür, Lieferung von Teilen in der Nähe

-

Technologie-Upgrade: Aktualisierung der technischen Formel, Modifizierung und Aufrüstung der Ausrüstung.

Foam Concrete Block Equipment bietet seinen Kunden eine breite Palette von Investitionslösungen mit fortschrittlicher Technologie, perfekter Technik und hochwertigem Kundendienst. Wir heißen Freunde aus allen Bereichen des Lebens willkommen, um uns zu besuchen und zu verhandeln, und gemeinsam die Entwicklung der grünen Baustoffindustrie zu fördern und eine bessere Zukunft zu schaffen!

Kontaktieren Sie uns: für detaillierte Angebote, Projektplanung und technische Unterstützung, um Ihnen einen Service aus einer Hand zu bieten!