Ceramsite Block Production Equipment: eine vollautomatische Produktionslinie, die den Weg für Innovationen im Bereich umweltfreundlicher Baustoffe weist

Im Streben der Bauindustrie nach Energieeinsparung, Umweltschutz und effizienter Produktion erfreut sich die Produktionsanlage für Ceramite Blöcke als Kernstück einer neuen Generation von Wandbaustoffen aufgrund ihrer bedeutenden Vorteile wie Vollautomatisierung, hohe Effizienz, geringer Energieverbrauch, Umweltschutz und Energieeinsparung zunehmender Beliebtheit auf dem Markt. Die Anlage integriert die international fortschrittliche Technologie zur Herstellung von CLC-Blöcken und realisiert durch wissenschaftliche Dosierung und intelligente Steuerung den automatischen Betrieb des gesamten Prozesses von der Verarbeitung des Rohmaterials bis zum Verlassen des Lagers mit fertigen Produkten.

Erstens: Was ist ein Keramikblock?

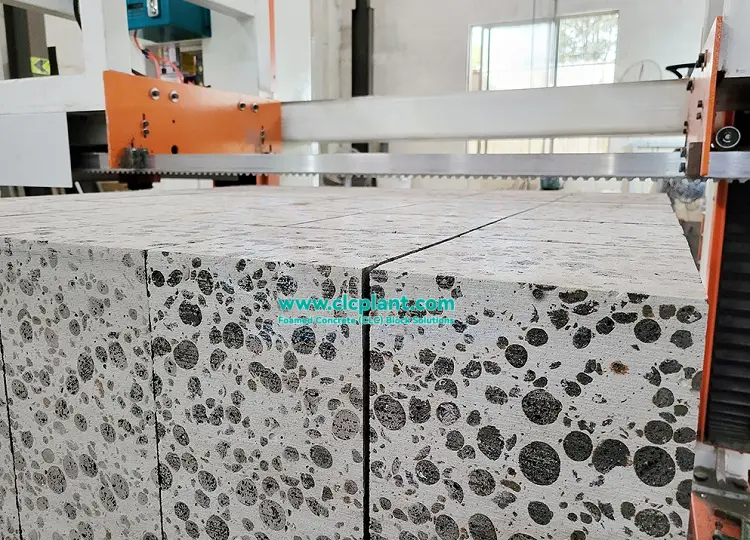

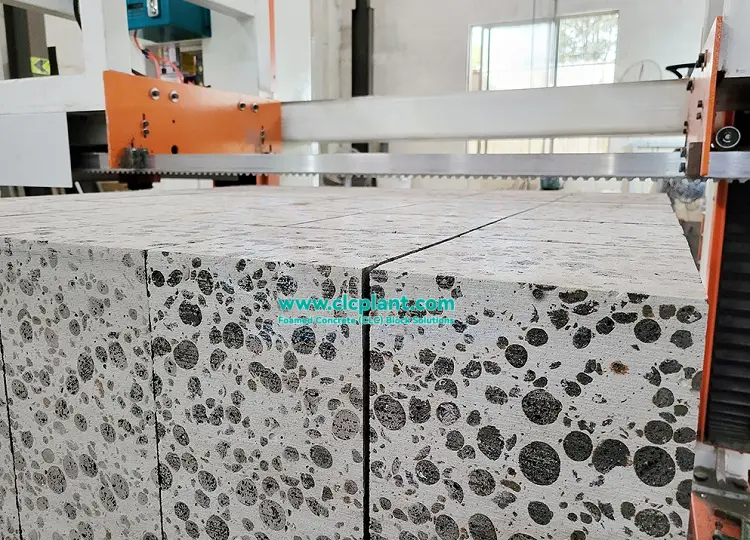

Der keramische Block, auch bekannt als keramischer Schaumbetonblock, ist eine neue Art von energiesparenden Wandmaterialien, die aus Zement, Flugasche und Keramik als Hauptrohstoffe hergestellt werden, ergänzt durch Industrieabfälle (wie Schlacke, Steinmehl, Bauschutt usw.), durch mechanisches Mischen, Schaumspritzgießen, Wartung der Entformung, genaues Schneiden und automatische Palettierung. Das Produkt steht nicht nur im Einklang mit der nationalen Politik des Flächensparens, der Energieeinsparung und des Umweltschutzes, sondern verfügt auch über eine hervorragende Wärmedämmung, Schalldämmung, Brandverhütung und Sickerwasserbeständigkeit, was die ideale Wahl ist, um die gleiche Lebensdauer der Gebäudedämmung und -struktur zu erreichen.

Zweitens, der Prozess der Keramikblock-Ausrüstung

Die gesamte Ausrüstungslinie umfasst das Mischen, Schäumen, Spritzgießen, statische Aushärtung, Entformen, Schneiden, Palettieren und die Wartung der fertigen Produkte usw., wodurch eine vollautomatische, kontinuierliche Produktion realisiert wird:

-

Automatisches Messen und Laden: genaue Dosierung, Unterstützung einer Vielzahl von Rohstoffen;

-

Gießen und schäumendes Mischen: CNC-Betrieb, geringe Arbeitsintensität;

-

Formgebung und Ablage: Anpassung an eine Vielzahl von Formkastentypen;

-

Hochpräzisions-Schneidesystem: geringer Fehler, geringer Bruch, unterstützt die Anpassung an verschiedene Spezifikationen;

-

Palettenfreies Palettieren und Verpacken: spart Schablonen, löst das Verkleben und verbessert die Stapelstabilität;

-

Selbsterhitzungszyklus-Wartung: nicht-autoklavierbarer Prozess, Energieeinsparung und Umweltschutz, leichteres Bestehen der Umweltprüfung.

Drittens, die wichtigsten Vorteile der Ausrüstung

-

Führende Technologie

Integration der deutschen CLC-Schaumbetontechnologie und des anorganischen Nanoverbesserungsprozesses, wodurch die Produktfestigkeit, die Wasserdichtigkeit und die Wärmeerhaltung erheblich verbessert werden, besser als beim traditionellen Porenbetonverfahren.

-

Vollautomatische Produktion mit numerischer Steuerung

Die gesamte Linie ist hochautomatisiert und einfach zu bedienen, unterstützt weibliche Arbeitskräfte bei der Bedienung und spart so Arbeits- und Zeitkosten.

-

Hochpräzises und schnelles Schneiden

Selbstentwickeltes Schneidesystem, Unterstützung für lange Formkästen, quadratische Formkästen, Standardschnittgröße, minimaler Abfall, kann mit Online-Nass- und Trockenschnittverfahren verwendet werden.

-

Umweltschutz, Energieeinsparung und verschiedene Rohstoffe

Durch das selbstheizende Zyklus-Wartungssystem ist kein Hochtemperatur-Dämpfen erforderlich, der Energieverbrauch ist gering und die Umweltverträglichkeitsprüfung kann problemlos durchgeführt werden. Die Rohstoffe können aus Flugasche, Schlacke, Bauschutt, Steinmehl und anderen Abfällen ausgewählt werden, um die Wiederverwertung von Ressourcen zu realisieren.

-

Flexible Anpassung und effizienter Output

Wir bieten eine Vielzahl von Ausrüstungsspezifikationen, unterstützen kundenspezifische Produktionslinien, eine Tagesleistung von bis zu 1.000 Kubikmetern und sind für verschiedene Anlagengrößen und unterschiedliche Märkte geeignet.

Hervorragende Produktvorteile, breite Anwendung

Mit einer Reihe hervorragender Eigenschaften ist der keramische Selbstisolierungsblock zur ersten Wahl für moderne Wandbaustoffe geworden:

-

Wärmedämmung und Energieeinsparung: Ein einziges Material kann die Energiesparstandards für Gebäude erfüllen, ohne dass eine zusätzliche Dämmschicht erforderlich ist;

-

Schalldämmung und Brandschutz: Die geschlossene mikroporöse Struktur und das hohle Design sorgen für eine hervorragende Schalldämmung und Brandschutzleistung;

-

Undurchlässigkeit und Langlebigkeit: Die Wasserabsorptionsrate beträgt nur 1/4 der traditionellen Porenbetonblöcke, mit starker Undurchlässigkeit;

-

Geringes Gewicht und hohe Festigkeit: Die Trockendichte beträgt nur 400-800 kg/m³, was die Gebäudelast um 20%-30% reduziert;

-

Bequeme Konstruktion: hohe Effizienz, niedrige Kosten, allgemeine wirtschaftliche Vorteile.

V. Perfekter Kundendienst, der den Kunden einen sorgenfreien Betrieb garantiert

Wir bieten einen umfassenden und professionellen Kundendienst, um den stabilen Betrieb der Anlage und eine nachhaltige und effiziente Produktion zu gewährleisten:

-

Anlagenplanung und -design: Bereitstellung von Standard-Zeichnungsdesign und angemessener Nutzung des Anlagengrundstücksprogramms;

-

Installation und Inbetriebnahme und Schulung: Ein professionelles Team ist für die Installation und Inbetriebnahme der Anlagen verantwortlich und bietet eine umfassende Schulung der Produktionstechnologie;

-

Lieferung von Verschleißteilen und Verbrauchsmaterialien: Effizienter Vertrieb aller Arten von Teilen, stabile Versorgung mit wichtigen Verbrauchsmaterialien und Unterstützung bei der Lieferung von Zubehör in der Nähe;

-

Service und Reaktion vor Ort: zeitnahe Lösung von Ausrüstungsproblemen von Tür zu Tür, schnelle technische Unterstützung;

-

Technologie-Upgrade und -Umwandlung: kontinuierliche Aktualisierung der Produktionstechnologie und -formel, Unterstützung bei der Umwandlung und Aufrüstung der Ausrüstung.

Gemeinsame Nutzung von Fällen

Fall 1: ein neues Baustoffunternehmen in Ostchina

Nach der Einführung einer vollautomatischen Produktionslinie für keramische Blöcke werden als Hauptrohstoffe lokale Flugasche und Steinmehl verwendet, was nicht nur die Rohstoffkosten erheblich senkt, sondern auch die sinnvolle Nutzung von Bauabfällen ermöglicht. Die Produktionslinie hat eine Tageskapazität von 600 Kubikmetern, und ihre Produkte wurden erfolgreich in vielen Bauprojekten eingesetzt und mit dem "Green Building Material Label" zertifiziert.

Fall 2: Eine Dämmstofffabrik in Zentralchina

Durch die Modernisierung der ursprünglichen Produktionslinie und den Ersatz des herkömmlichen Schneidsystems durch eine Keramikblockanlage konnte die Produktionskapazität verdoppelt werden, ohne dass das Werk erweitert werden musste. Die produzierten selbstisolierenden Blöcke werden weithin in lokalen öffentlichen Bauprojekten verwendet, die Akzeptanzrate für Energieeinsparungen liegt bei 100 %, das Feedback der Kunden verbessert die Baueffizienz erheblich und die Gesamtkosten sinken um 30 %.

Für weitere technische Informationen, Projektplan oder Fall Details über Keramik-Block Ausrüstung, wenden Sie sich bitte an uns für professionelle Dienstleistungen und maßgeschneiderte Unterstützung!